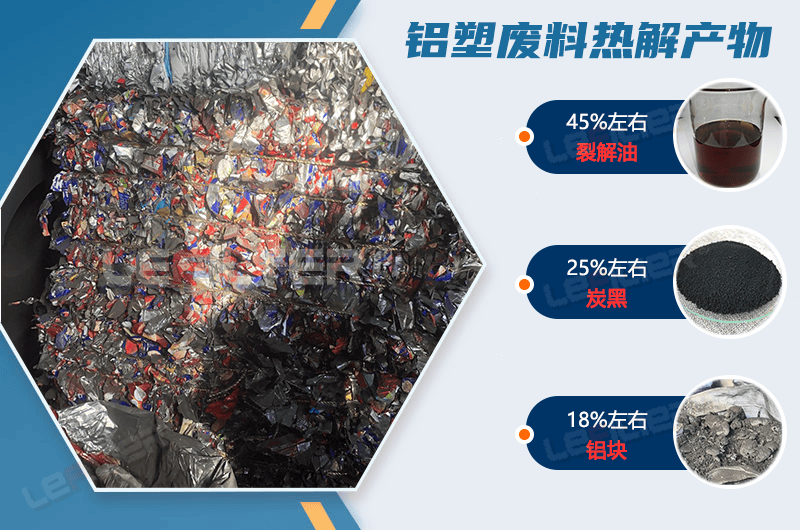

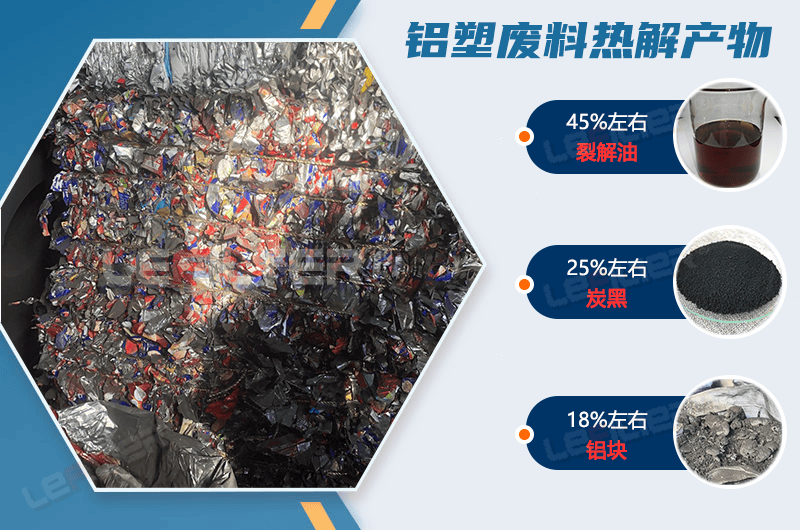

廢鋁塑裂解技術(shù)的出現(xiàn),為這一困境帶來了曙光。該技術(shù)是在高溫?zé)o氧或缺氧的環(huán)境下,使廢鋁塑中的高分子聚合物發(fā)生裂解反應(yīng),將鋁和塑料分離開來,進而轉(zhuǎn)化為高價值的產(chǎn)品。塑料成分經(jīng)裂解后生成塑料油,這種液體燃料具備優(yōu)良的燃燒性能,可直接應(yīng)用于鍋爐房、鋼鐵廠、重油發(fā)電機、水泥廠等場所作為燒火油,也能夠進一步提純加工成非標(biāo)柴油,滿足船舶、柴油發(fā)電機、農(nóng)業(yè)機械等各種機械設(shè)備的能源需求;而裂解過程中的鋁部分則形成粗鋁粉,該產(chǎn)品用途廣泛,可直接出售用于生產(chǎn)煙花爆竹原料、涂料原料,甚至重新熔煉為鋁錠進入市場銷售。此外,裂解過程中產(chǎn)生的大量可燃氣體還是一種重要的副產(chǎn)品,它不僅能夠回供給裂解爐自身作為熱源使用,實現(xiàn)一定程度上的能源自給自足,在安全條件允許的情況下,也可供其他裂解設(shè)備使用。通過這種方式,廢鋁塑裂解真正實現(xiàn)了廢棄物處理的安全性、環(huán)保性和經(jīng)濟效益的兼顧。

然而,廢鋁塑裂解過程并非一帆風(fēng)順,在實際操作中,有時會突然出現(xiàn)漲壓現(xiàn)象,這不僅影響裂解的效率和質(zhì)量,還可能引發(fā)安全隱患,對設(shè)備造成損壞,甚至危及操作人員的生命安全。因此,深入探究廢鋁塑裂解時突然漲壓的原因,對于保障裂解過程的穩(wěn)定、高效運行至關(guān)重要。

裂解反應(yīng)釜是整個工藝的核心環(huán)節(jié)。反應(yīng)釜通常采用密封設(shè)計,以營造高溫?zé)o氧或缺氧的裂解環(huán)境。在加熱裝置的作用下,反應(yīng)釜內(nèi)溫度迅速攀升,廢鋁塑中的塑料成分在高溫下開始發(fā)生裂解反應(yīng),高分子聚合物的化學(xué)鍵斷裂,逐漸轉(zhuǎn)化為小分子的油氣混合物。在此過程中,溫度與壓力的精確控制至關(guān)重要,二者相互關(guān)聯(lián)且協(xié)同影響著裂解反應(yīng)的速率與程度。若溫度過高,裂解反應(yīng)會過于劇烈,短時間內(nèi)產(chǎn)生大量油氣,使得反應(yīng)釜內(nèi)壓力瞬間飆升;反之,溫度過低則裂解不完全,物料堆積,同樣可能阻礙氣體流通,引發(fā)壓力異常。

從裂解反應(yīng)釜中逸出的油氣混合物隨后進入油氣冷凝收集系統(tǒng)。該系統(tǒng)如同一個精密的“冷卻網(wǎng)絡(luò)”,由緩沖罐、立式冷凝器、臥式冷凝器以及冷凝塔等多級冷卻設(shè)備組成。油氣混合物首先進入緩沖罐,其作用是穩(wěn)定氣流,防止氣流沖擊對后續(xù)冷凝設(shè)備造成損害,同時也為初步的油氣分離提供一定空間。接著,油氣依次流經(jīng)各級冷凝器,通過熱交換,高溫油氣的熱量被冷卻介質(zhì)帶走,溫度逐漸降低,其中的氣態(tài)烴類物質(zhì)逐步液化,形成液態(tài)的塑料油,最終被收集于專用油罐之中。在這個過程中,如果冷凝系統(tǒng)出現(xiàn)故障,例如冷卻介質(zhì)流量不足、冷凝器散熱片堵塞或者冷凝溫度控制不當(dāng),都可能導(dǎo)致油氣不能充分液化,大量氣態(tài)物質(zhì)積聚在系統(tǒng)內(nèi),造成壓力持續(xù)上升。

而裂解過程中未完全冷凝的氣體,即尾氣,并不會直接排放,而是被引導(dǎo)至尾氣處理系統(tǒng)。尾氣中往往含有少量未反應(yīng)的油氣、硫化物、氮氧化物以及其他有害雜質(zhì),若直接排放會對環(huán)境造成污染。通常先將尾氣送入脫硫除味塔,利用化學(xué)反應(yīng)和吸附作用去除其中的有害成分,凈化后的清潔氣體部分可作為燃料返回反應(yīng)釜,再次參與燃燒供熱,實現(xiàn)能源的循環(huán)利用。然而,若尾氣處理系統(tǒng)的凈化效率不達標(biāo),尾氣中的雜質(zhì)含量過高,返回反應(yīng)釜后可能引發(fā)燃燒不穩(wěn)定,進而影響反應(yīng)釜內(nèi)的壓力平衡。